Задача

Заказчик – крупное трубное металлургическое производство, расположенное на юге Российской Федерации, ищет пути решения ряда производственных вопросов:

- Сформированный по узким местам производственных линий план может быть осуществлен лишь частично из-за постоянного возникновения спонтанных узких мест;

- При передаче плана в цех не составляются и не указываются маршруты заказов. В каждом отдельном случае решение принимается по опыту мастеров, из-за чего возникает риск человеческого фактора;

- Недостаток связи между прокатом и отделкой приводит к тому, что станки загружаются трубами, исходя из наличия на демпферном складе, игнорируя очередность и важность заказов;

- Ранний или, наоборот, поздний срок выхода трубы с проката приводит к неэффективному ожиданию трубы на демпфере, выходу за пределы планового графика, простоям ключевых станков.

Для осуществления своевременного и комплексного подхода к преодолению этих проблем выбор заказчика остановился на создании имитационной модели.

Для осуществления своевременного и комплексного подхода к преодолению этих проблем выбор заказчика остановился на создании имитационной модели.

В рамках реализации проекта была создана рабочая группа с участием одной из компаний большой тройки консультантов по стратегии, для разработки имитационной модели была привлечена компания «Фокус Групп».

Имитационная модель позволяет повысить качество производственного планирования металлургического предприятия за счёт:

- проверки реализуемости составленного плана производства;

- компактного размещения заказов с подробным описанием маршрута заказа;

- выявления недозагруженных станков.

В результате использования имитационной модели заказчик получает возможность:

- рассчитывать ожидаемые сроки выполнения заказов;

- определять загрузку основных переделов и выявлять свободные мощности для дозагрузки;

- тестировать возможность добавления новых заказов в текущий портфель;

- получить оптимальную последовательность отправки заказов в производство и их маршруты по переделам.

Дискретно-событийное имитационное моделирование

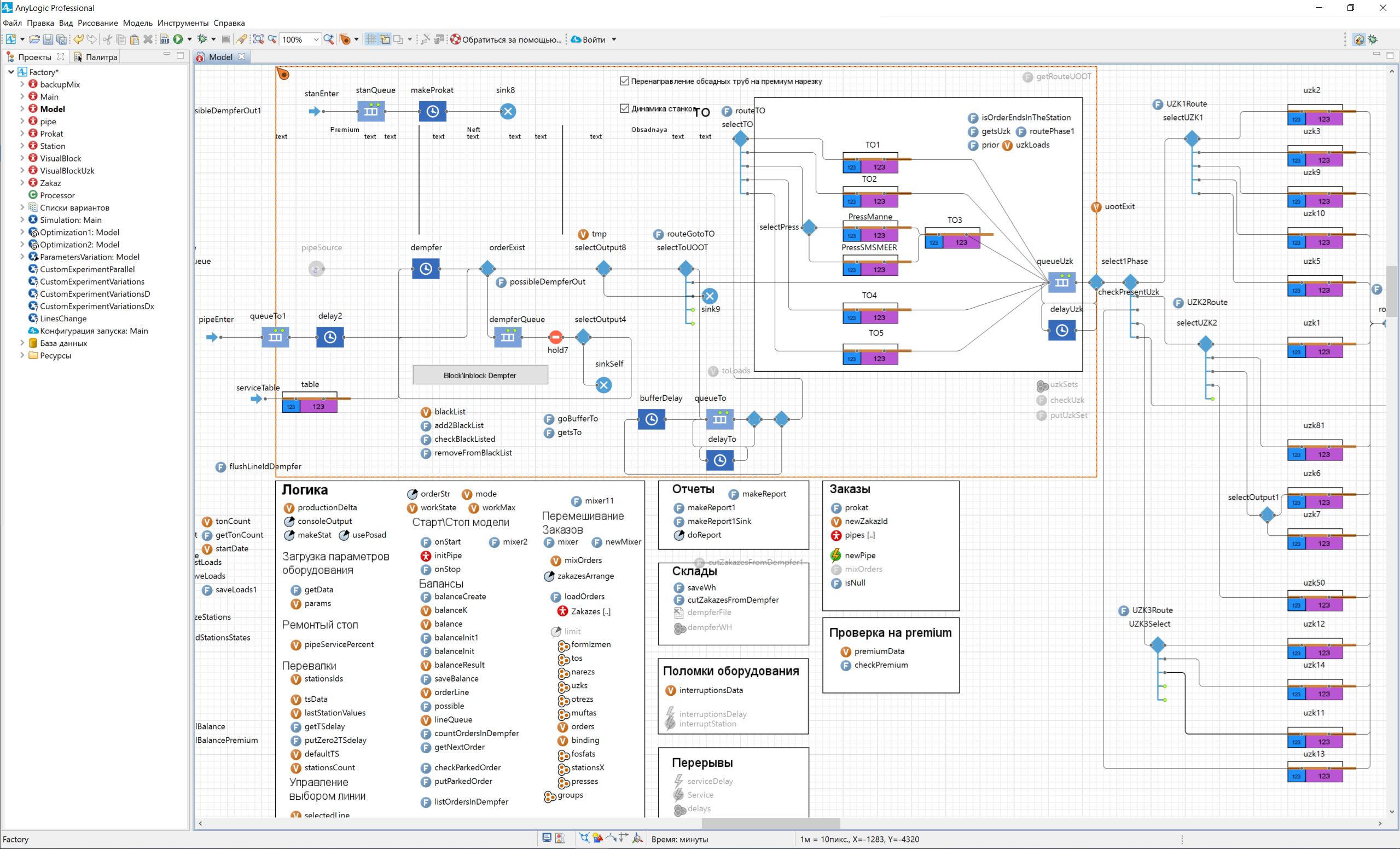

Модели планирования производства хорошо ложатся на аппарат дискретно-событийного моделирования, которое основывается на описании процессов в виде потоковой диаграммы. В современных объектно-ориентированных средах имитационного моделирования, в частности в AnyLogic, модель разделена на части – типовые объекты, которые помимо диаграммы процесса могут содержать дополнительную логику и правила взаимодействия с другими объектами.

Производственная цепочка начинается с демпферного склада, затем распределяется на группу станков по термообработке, далее идет ультразвуковой контроль и т.д. Подробнее о структуре модели Вы можете прочитать в соответствующей статьеПосле того, как объекты заданы, необходимо проинициализировать их параметрами реальных или предполагаемых объектов: недельный план заказов, производительность станков, их рабочее время и т.д. Эти и другие исходные данные вводятся в модель через Excel-шаблоны.

Оптимизационное решение

Запрос на разработку оптимизационного решения появился сразу после завершения этапа создания имитационной модели. После освоения возможностей разработанной имитационной модели, в ходе обсуждений у сотрудников завода возник вопрос: можно ли создать решение, которое подберет правильный план работы, а не только проверит на выполнимость заданный человеком план. Специалисты завода отметили, что проверка плана и прорисовка точного маршрута труб по технологическим переделам существенно влияет на эффективность работы, но для качественного скачка необходимо автоматизировать разработку планов производства, полностью исключив человеческий фактор и по возможности обеспечив загрузку завода дополнительными заказами.

В ходе анализа мы поняли, что использование штатного оптимизатора OptQuest, который встроен в AnyLogic, не даст необходимого эффекта, поэтому мы решили рассмотреть альтернативные решения. При рассмотрении технического решения мы пришли к выводу, что подключение внешних коммерческих оптимизационных решений не согласуется с бюджетом проекта, а использование решений с открытым кодом не позволяет решить задачу в общем случае. При этом заказчик видел несколько иные методы поиска оптимального решения, считая, что его задача уникальна. После нескольких мозговых штурмов мы начали поиск оптимизационного алгоритма с учётом ограничений и проверки симуляцией лучших вариантов. Заказчиком было предложено ограничить время работы оптимизационного алгоритма 3-4 часами работы модели на современном компьютере. За это время плановый отдел численностью 3 человека формирует рабочий вариант. В качестве успеха мы приняли, что модель должна предоставить вариант не хуже, чем рассчитанный специалистами планового отдела.

В ходе реализации оптимизационного модуля мы рассмотрели порядка десяти различных алгоритмов с проверкой на реальных данных. Фактически наша работа заключалась в том, чтобы разработать алгоритм, работающий более эффективно, чем плановый отдел, который формирует задания на каждую неделю уже более десяти лет. В результате анализа различных подходов к решению задачи, был найден алгоритм, который обеспечивает не меньший объем производства, и позволяющий снизить количество переналадок оборудования, по сравнению с подходом, используемым сотрудниками завода при планировании вручную.

После серии экспериментов мы вышли на качественно новый уровень создания планового задания на неделю с использованием аналитических методов и проверкой полученных вариантов динамическим моделированием.

Тестирование решения показало, что фактическое время выполнения задания на неделю зависит от вариативности заказов и их размера. Модель позволяет в течение от одного до трёх часов найти оптимальное решение с детализацией выше, чем делает отдел планирования вручную.

Результаты проекта

Разработанная имитационная модель учитывает все производственные этапы ключевого цеха завода. Она позволяет определить выполнимость производственного плана, составленного заводом, построить подробные поэтапные маршруты заказов, рассчитать недельный производственный план.

В результате работы над проектом:

- Достигнута минимизация разрывов и суточных колебаний сдачи заказов за счет оптимизации маршрутов прохождения заготовок по станкам;

- Осуществлена индикация узких мест с возможностью уточнения плана и его детализации по сменам, линиям и станкам, доработаны допустимые маршруты и исключения;

- Сокращено время планирования сдачи с 3х часов до 3х минут, исходя из плана;

- Короткие простои объединены в длительные интервалы более двух часов, которые могут быть использованы для дозагрузки линий.

Общий объем возможной дополнительной загрузки станков оценивается в пределах 239 часов в неделю, из них 226 часов могут быть рабочими (20%), выявленный простой классифицирован как невозможный для дополнительной загрузки заказами.

Используя исходные данные, мы можем сразу произвести предварительный расчет экономической целесообразности заданного плана.

Прогнозируемый дополнительный выпуск продукции составляет 678 тонн. Принимая во внимание, что выручка соответствует $1200 за тонну, получаем $813 тыс. дополнительной выручки в неделю.